Som en nøkkelmekanisk komponent, Hardnose Guide Bar brukes vanligvis til å veilede stabil drift av materialer, komponenter eller mekaniske enheter i utstyret. Designet har en viktig innvirkning på utstyrets driftseffektivitet. Optimaliseringen av utformingen kan forbedre stabiliteten til utstyret, redusere tap av friksjon og forlenge levetiden, og dermed forbedre den generelle driftseffektiviteten.

En av hovedfunksjonene til Hardnose Guide Bar er å redusere friksjonen til de indre delene av utstyret. Under driften av utstyret, hvis overflatedesignet til guidefeltet er dårlig eller friksjonen er for stor, vil det føre til for høyt energitap. Dette vil ikke bare redusere effektiviteten til utstyret, men kan også forårsake for tidlig slitasje av guidefeltet og andre deler.

Ved å bruke høyhardhet, slitasjebestandige materialer (for eksempel sementert karbid, wolframkarbid eller overflatebehandlet legeringsstål), kan friksjonskoeffisienten reduseres betydelig og energitapet kan reduseres.

Overflaten på føringsstangen blir behandlet ved kromplating, belegg eller laserherding for å gjøre den jevnere og redusere friksjonen, og dermed forbedre effektiviteten og forlenge komponentene.

Utformingen av Hardnose Guide Bar påvirker direkte ledende nøyaktighet av utstyrskomponentene. Hvis designen er upassende, kan det føre til unøyaktig veiledning, ustabil drift av utstyret og til og med vibrasjoner eller forskyvning, noe som påvirker den samlede ytelsen.

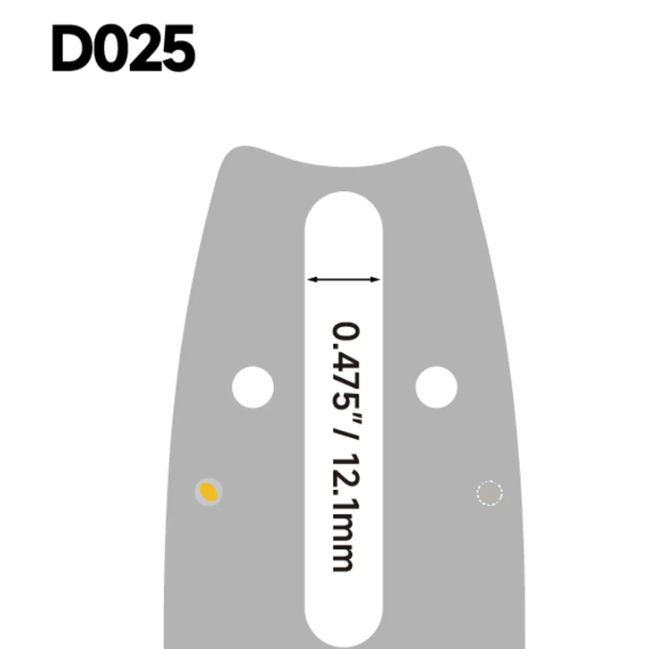

Geometrien til guidefeltet må være nøyaktig designet for å sikre en god passform med andre deler av utstyret. For eksempel kan passende bredde, tykkelse og form på føringsstangen sikre jevn drift av delene og redusere vibrasjon og avbøyning.

Utformingen bør vurdere belastningsfordelingen, støtteoverflaten på guidefeltet og størrelsen på arbeidsområdet for å sikre at den forblir stabil under langsiktige arbeidsforhold. Spesielt innen utstyr som fungerer med høy hastighet og høy frekvens, er guidefeltets nøyaktighet og stabilitet avgjørende.

I noen høye temperaturer eller etsende miljøer påvirkes driftseffektiviteten til utstyret ofte av temperatur og kjemikalier. Utformingen av Hardnose Guide Bar må vurdere holdbarheten under disse ekstreme forhold.

For utstyr som må jobbe i miljøer med høyt temperatur (for eksempel stålproduksjonslinjer, glassproduksjonsutstyr, etc.), må guidebjelke-materialet ha en høy termisk stabilitet for å forhindre at termisk ekspansjon eller annealing påvirker utstyrets ytelse.

I kjemiske eller fuktige miljøer trenger guidefeltet å bruke antikorrosjonsmaterialer (for eksempel rustfritt stål, belagte materialer osv.) For å forhindre oksidasjon, rust eller korrosjon, for å sikre at den fremdeles kan fungere stabilt i tøffe miljøer og unngå nedetid eller ytelsesforringelse eller ytelse forårsaket av korrosjon.

Veiledningslinjen skal være designet for å motstå forskjellige belastninger og påvirkninger under utstyrets drift. Hvis designen er for svak eller ikke tar hensyn til overbelastningsforhold, kan det føre til at utstyrssvikt og reduserer driftseffektiviteten til utstyret.

Veiledningsstangens materialtykkelse, styrke og hardhet skal være rimelig designet slik at den jevnt kan fordele belastningen som genereres under drift og redusere lokal overdreven slitasje.

For utstyr som går i høy hastighet eller blir utsatt for store påvirkningskrefter, må guidefeltet ha høy innvirkning motstand for å unngå utstyrssvikt på grunn av plutselig mekanisk sjokk eller belastningsendringer.

Lengde og gap -utforming av guidefeltet påvirker direkte driften av utstyret. For eksempel, ved formidling av utstyr, må lengden på guidefeltet tilpasse seg typen og strømningshastigheten til det formidlede materialet. En guidefelt som er for kort kan forårsake materiell ustabilitet, og en guidefelt som er for lang kan forårsake overdreven friksjon og energiavfall.

Når du designer guidefeltet, er det nødvendig å velge en passende lengde i henhold til størrelsen og arbeidskravene til utstyret. Hvis guidefeltet er for lang, vil den øke friksjonen og motstanden; Hvis det er for kort, kan det hende at det ikke helt leder materialet eller komponentene, noe som resulterer i ustabilitet.

Gap -utformingen mellom guidefeltet og andre komponenter er også kritisk. Hvis gapet er for lite, kan det forårsake overdreven friksjon og fastkjøring av utstyr; Hvis gapet er for stort, kan det påvirke den ledende nøyaktigheten og arbeidseffektiviteten.

Material- og prosesseringsteknologien til Hardnose Guide Bar har en direkte innvirkning på dens ytelse og driftseffektiviteten til utstyret. Materialer av høy kvalitet og presis prosesseringsteknologi kan effektivt forbedre holdbarheten og arbeidsstabiliteten til guidefeltet.

Bruken av høye styrke-legeringsmaterialer kan forbedre slitestyrken og strekkfastheten til guidefeltet, spesielt i applikasjoner som må tåle høye belastninger eller høye påvirkninger. Denne utformingen kan forbedre den generelle driftseffektiviteten til utstyret betydelig.

Bruken av avanserte prosesseringsteknologier (for eksempel CNC -maskinering, laserskjæring, etc.) kan sikre dimensjons nøyaktighet og overflatebehandling av guidefeltet, og redusere friksjon og ustabile driftsproblemer forårsaket av produksjonsfeil.

Med fremveksten av intelligent produksjon har utformingen av Hardnose Guide Bar også begynt å bli intelligent. Gjennom integrerte sensorer og tilbakemeldingsmekanismer kan guidefeltet overvåke driftsstatusen til utstyret i sanntid og automatisk justere ytelsen til å takle forskjellige arbeidsmengder og miljøendringer.

Gjennom smarte materialer eller innebygde sensorer kan guidefeltet automatisk justere arbeidstilstanden i henhold til de faktiske belastningsforholdene, optimalisere friksjon og veiledende effekter og forbedre effektiviteten av utstyrsdrift.

Gjennom det integrerte intelligente overvåkningssystemet kan operatører få driftsdataene til guidefeltet i sanntid, oppdage potensielle feil i tid og ta forebyggende tiltak og forbedre utstyrets driftseffektivitet ytterligere.

Utformingen av Hardnose Guide Bar påvirker direkte driftseffektiviteten til utstyret. Designoptimalisering kan ikke bare forbedre friksjonskontrollen, veilede nøyaktighet og lastbærekapasitet, men også sikre stabiliteten til utstyret i tøffe miljøer gjennom høy temperaturmotstand, korrosjonsmotstand, påvirkningsmotstand og andre egenskaper. I tillegg er presisjonsdesign i materialvalg, prosesseringsteknologi, gap -kontroll og andre aspekter også nøkkelen til å forbedre utstyrseffektiviteten. Med teknologiens fremgang har anvendelsen av intelligent design også gitt en ny retning for ytelsesoptimalisering av Hardnose Guide -linjen, noe som ytterligere forbedrer den generelle effektiviteten og påliteligheten til utstyret.