Vedlikeholdssyklusen og forholdsreglene for Hardnose Guide Bar er avgjørende for å sikre at det fungerer effektivt og i lang tid. Hardnose guide barer brukes ofte i treskjæring, prosessering og andre industrielle felt. Dens rolle er å hjelpe kjeder eller andre mekaniske deler med å opprettholde presise spor for å redusere slitasje og forbedre kuttnøyaktigheten.

Hardnose guide -barer bør inspiseres regelmessig for å sikre at det ikke er overdreven slitasje, sprekker, korrosjon eller noen form for fysisk skade. Den anbefalte inspeksjonsfrekvensen avhenger av bruksmiljøet og arbeidsmengden. Generelt utføres inspeksjoner hver 30. til 60. dag.

I miljøer med høy belastning eller høyfrekvent bruk (for eksempel trebehandlingsanlegg, sagbruk, etc.), bør inspeksjonsfrekvensen økes, og det anbefales å inspisere hver 15. til 30. dag.

Hvis Hardnose Guide Bar bare brukes av og til, kan inspeksjonsfrekvensen reduseres på riktig måte, men en detaljert inspeksjon er fremdeles påkrevd hver 3. til 6. måned.

Ved hver inspeksjon anbefales det å smøre Hardnose Guide Bar. Smøring kan redusere friksjonen, redusere slitasje og forhindre rust. Smøring utføres vanligvis hver 30. dag, men i ekstremt tøffe arbeidsforhold eller miljøer med kraftig fuktighet, kan det kreves smøring oftere.

Etter hver operasjon, spesielt i miljøer der flis, støv osv. Håndteres, anbefales det å rengjøre den harde nesestripen for å unngå akkumulering av urenheter som påvirker dens normale drift. Overflaten på føringsstripen kan rengjøres forsiktig med trykkluft eller en børste.

Livet til den harde neseguide -stripen avhenger av materialet, bruksfrekvensen og arbeidsmiljøet. Under normale bruksforhold har den harde neseguide -stripen vanligvis en levetid på 1 til 3 år. Hvis det brukes i et miljø med høy slitasje, kan det hende at det må byttes ut etter omtrent 1 år.

Hvis den harde neseguidestripen viser seg å ha sprekker, alvorlig slitasje eller irreversibel deformasjon, bør den erstattes umiddelbart.

"Nese" av den harde neseguide -stripen er vanligvis den delen som er mest utsatt for å ha på seg fordi den er i direkte kontakt med kjeden og mekaniske deler. Når du sjekker, må du være spesielt oppmerksom på om nesen har overdreven slitasje og om det er skarpe kanter eller sprekker.

Flatheten på kanten av føringsstripen er avgjørende for å kutte nøyaktigheten. Slitte eller deformerte kanter vil føre til unøyaktig skjæring, så det er nødvendig å regelmessig sjekke og sammenligne forskjellene i kantene på de nye og gamle guidestripene.

Kontroller overflaten på den harde neseguiden for tegn på riper, bulker eller korrosjon, spesielt skader som påvirker kuttnøyaktighet eller arbeidseffektivitet.

Sørg for å bruke smøremidler eller fett som er kompatible med de harde nesestrimlene. Smøring hjelper til med å redusere friksjonen og forlenge levetiden til guidestripene. Bruk smøremidler som er motstandsdyktige mot høye temperaturer eller spesielle smøremidler i miljøer med høy temperatur, og smøremidler som er egnet for lave temperaturer i miljøer med lav temperatur.

Overdreven smøring kan føre til at skitt samler seg og øker slitasje, noe som kan ha en negativ innvirkning på føringsstrimlene. Påfør en passende mengde smøremiddel og fjern overflateolje regelmessig.

Når du rengjør harde nesestrimler, unngå å bruke skarpe verktøy som harde børstebørster og metallskrapere, som kan klø overflaten og forårsake mer slitasje. Bruk en myk klut, svamp eller spesiell rengjøringsverktøy.

Bruk regelmessig trykkluft for å rengjøre urenheter som sagflis, støv, sand osv. Rundt føringsstrimlene for å unngå unødvendig slitasje på føringsstrimlene forårsaket av disse stoffene.

Forsøk å unngå langvarig eksponering av harde neseguide strimler for fuktige miljøer, da fuktighet og fuktighet vil akselerere korrosjon av metalloverflater. Ved bruk kan fuktsikre materialer brukes til beskyttelse på steder med høy omgivelsesfuktighet.

Kontroller overflaten på føringsstripen for rust- eller korrosjonsflekker, spesielt i utstyr som ofte blir utsatt for høy luftfuktighet eller kjemiske miljøer. Hvis det blir funnet tegn på korrosjon, bør de rengjøres og rust-sikret umiddelbart.

Arbeidsbelastningen til den harde nesestripen er begrenset, og overbelastning kan forårsake overdreven slitasje eller skade på føringsstripen. I faktisk drift kan du unngå overbelastning av utstyret og prøv å holde belastningen innenfor det anbefalte området til den harde neseguide -stripen.

Forsikre deg om at kjeden er riktig matchet med Hard Nose Guide Strip. En kjede som er for løs eller for stram, vil føre til ekstra belastning på den harde nesestripen, noe som resulterer i raskere slitasje eller skade. Kontroller spenningen i kjeden regelmessig for å sikre at den er riktig spent.

Under regelmessig vedlikehold, hvis du finner ut at det er en ukjent feil eller problem med guidestripen, kan du be profesjonelle teknikere om å utføre mer detaljerte inspeksjoner og reparasjoner for å sikre normal drift av Hard Nose Guide Strip.

Hvis den harde neseguide -stripen har svak skade eller slitasje, kan du vurdere å reparere den, men hvis skaden er mer alvorlig (for eksempel sprekker, fullstendig overflateslitasje, etc.), bør du vurdere å erstatte den.

Noen produsenter leverer reparasjonstjenester for harde neseguidestriper, som kan gjenopprette sin opprinnelige funksjon gjennom sveising eller opparbeidelse.

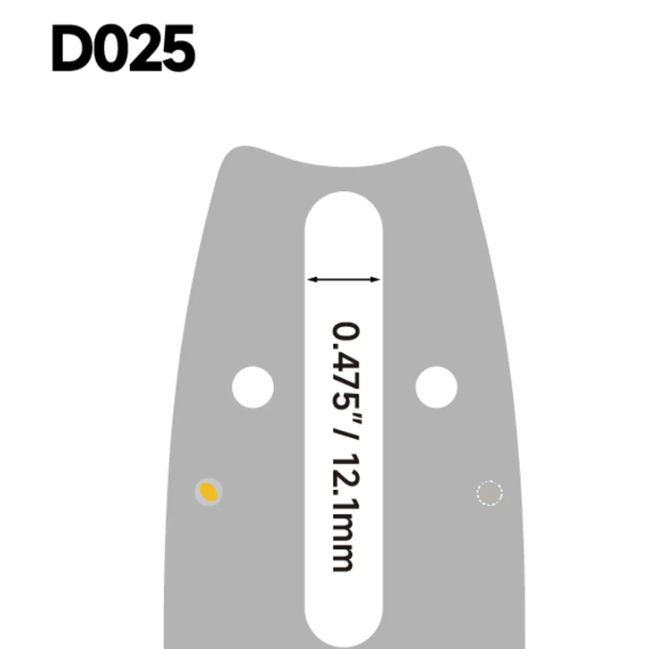

Når du erstatter harde nesestrimler, bør du velge produkter som er i samsvar med den opprinnelige modellen og spesifikasjonene. Å bruke guidestriper som ikke oppfyller spesifikasjoner, kan påvirke utstyrets driftsnøyaktighet eller til og med forårsake mer alvorlig skade.

Hvis utstyret er modifisert eller bruksmiljøet endres, kan du vurdere å velge en guide stripe med høyere ytelse eller bedre tilpasningsevne til det nye miljøet.

Vedlikeholdssyklusen og forholdsreglene til Hard Nose Guide Strip er hovedsakelig fokusert på regelmessig inspeksjon, smøring, forebygging av korrosjon, rengjøring og unngå overbelastning. Gjennom rimelige vedlikeholdssykluser og nøye daglig vedlikehold, kan levetiden til Hard Nose Guide -stripen effektivt utvides, forekomsten av feil kan reduseres, og effektiviteten og stabiliteten til utstyrsdrift kan forbedres.